La sicurezza è un valore essenziale in qualsiasi ambiente industriale, ma negli impianti in cui si lavora con materiali infiammabili diventa, se possibile, una priorità assoluta. In questo contesto, Molins, nell’ambito della sua attività di Circular Economy, ha compiuto un ulteriore passo avanti nel suo impegno verso l’innovazione e la prevenzione con lo sviluppo di un simulatore formativo di realtà virtuale per il suo stabilimento di Montornès del Vallès (Barcellona).

Dai rifiuti al combustibile più sostenibile

Molins valorizza i rifiuti non pericolosi trasformandoli in combustibile solido di recupero (CSR) nel suo impianto di Pronatur, a 35 km dalla fabbrica di cemento di Sant Vincenç dels Horts (Barcellona). Questo combustibile alternativo viene utilizzato principalmente nella fabbrica di cemento come sostituto dei combustibili fossili, contribuendo così a ridurre gli scarichi, a risparmiare combustibili fossili e a progredire verso un’industria delle costruzioni più sostenibile.

Tuttavia, questa attività comporta la manipolazione di materiali infiammabili, il che richiede una formazione rigorosa e continua in materia di protezione antincendio.

Come spiega Miguel Martínez, operatore di Circular Economy a Molins, “si lavora con materiali infiammabili e il personale deve essere adeguatamente formato perché, in caso di incendio, è necessario agire in pochi secondi”.

Formare senza rischi né interruzioni

Fino ad ora, il personale doveva effettuare simulazioni reali che comportavano l’interruzione della produzione, l’interruzione dei processi e costi aggiuntivi. Il progetto nasce proprio dall’esigenza di offrire una formazione pratica, efficace, sicura e semplice. Per ottimizzare questo processo, Molins ha deciso di digitalizzare la formazione utilizzando un simulatore di realtà virtuale che riproducesse l’impianto industriale e consentisse di addestrare il personale in situazioni reali senza rischi.

Secondo Edgar Sanabria, ingegnere di produzione di Circular Economy presso Molins, “la sfida principale che dovevamo affrontare era quella di formare i nuovi assunti, creare un ambiente sicuro in cui questi corsi di formazione non mettessero a rischio la sicurezza dell’impianto e implementare tutte le tecnologie possibili per migliorare la qualità della formazione”. Laura Puigdellosses, Circular Economy Operations Manager di Molins, aggiunge che l’obiettivo era “ottenere un’applicazione utile e semplice che tutti nello stabilimento sapessero utilizzare”.

Un simulatore immersivo per rafforzare la prevenzione

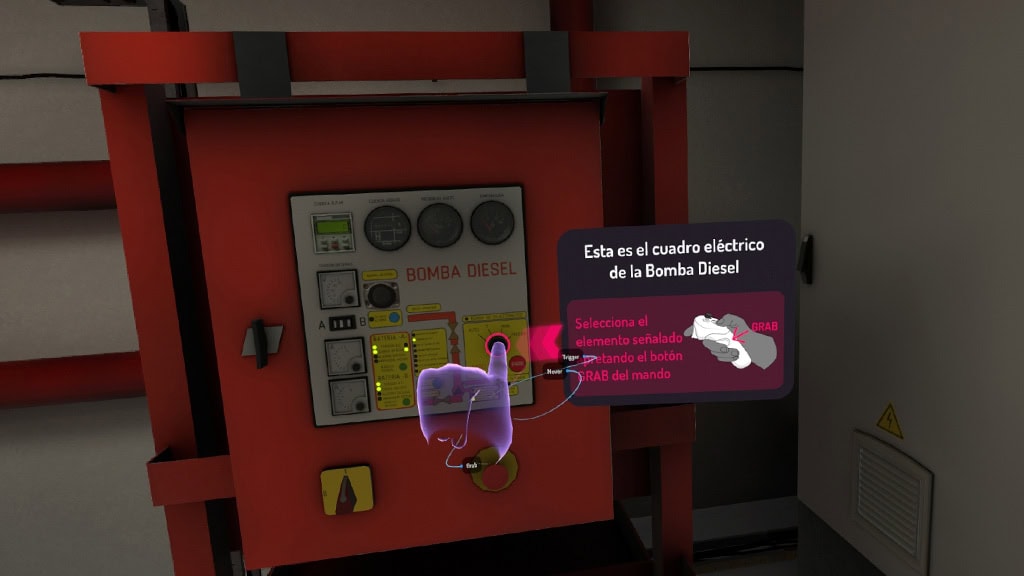

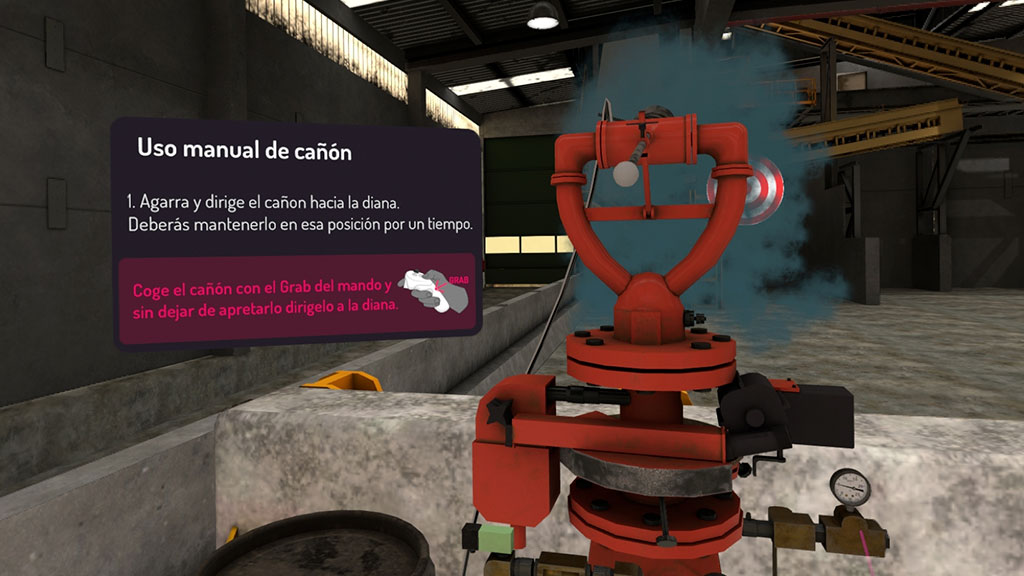

Il simulatore riproduce fedelmente gli spazi, le attrezzature e le procedure reali dell’impianto. Attraverso occhiali per la realtà virtuale o da un computer portatile, gli operatori possono imparare a identificare un principio d’incendio, agire correttamente e riportare l’impianto alla normalità una volta controllata la situazione.

Lo strumento integra anche una modalità formativa sul corretto utilizzo delle attrezzature antincendio disponibili nell’impianto e una modalità valutativa, con simulazioni interattive e valutazioni finali. In questo modo, i lavoratori possono allenare la loro capacità di reazione in un ambiente completamente sicuro e controllato.

Adrián Rus, capo turno di Circular Economy a Molins, sottolinea che “abbiamo iniziato ad attuare la misura nel mese di maggio. Prima è stata fatta una formazione ai capi turno e quando i capi turno saranno più sicuri e avranno più fiducia nell’applicazione, inizieremo a formare il resto del team”.

Da parte sua, Ángel Simón, operatore di Circular Economy a Molins, valuta molto positivamente l’iniziativa: “È un’ottima iniziativa perché ti permette di formarti in un ambiente sicuro, senza mettere a rischio la tua integrità fisica e offrendoti una visione più globale”.

Digitalizzazione e cultura della prevenzione

Il nuovo simulatore è uno strumento fondamentale che promuove la sicurezza, l’efficienza e l’innovazione tecnologica in ambito industriale, in linea con l’impegno di Molins verso la sostenibilità, il miglioramento continuo e la digitalizzazione dei propri processi formativi.

Questa iniziativa consente di ridurre i fermi di produzione, aumentare la frequenza dei corsi di formazione e migliorare la risposta alle emergenze reali, rafforzando la cultura della prevenzione dell’azienda.